Немного теории

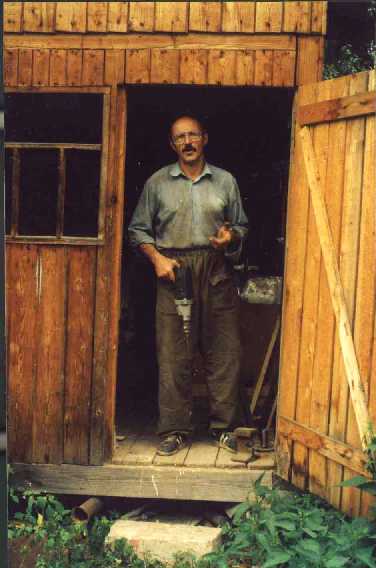

Инструменты

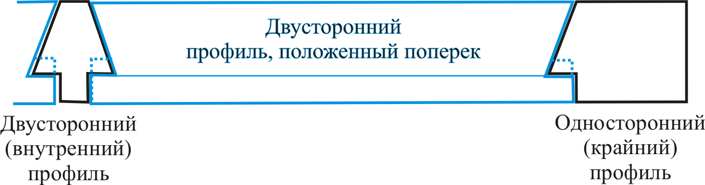

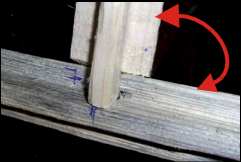

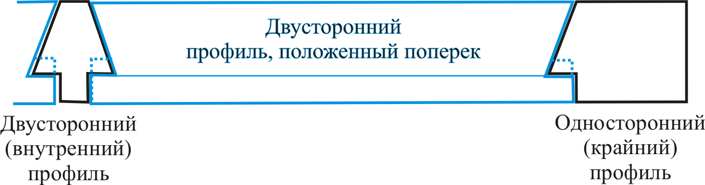

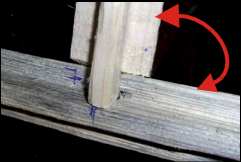

Изготовление профиля

|

|

Сплошное занудство

|

|

Небольшие прибамбасы

PS. Ходи еще на фотографии сюда.

Правда, выставлено там пока далеко не вcё.

|

|

|

||

В эпоху гигамасштабов в нанотехнологиях автор не советует браться за столярную работу без крайней необходимости. Но уж если пришлось - вот иллюстрированное пособие. | ||

Домашняя мастерская

Изготовление оконных рам

|

" - Мы-то? Плотники мы! Мы всё могём! - А гробы делать могёшь? - Гробы? Нее... Гробы не могём. Потому - с гробами долбежу много." (с)х/ф "Пакет", персонаж В.Золотухина

|

|

|

|

|

|