Тепловой насос для разогрева воды в бойлере

|

|

||

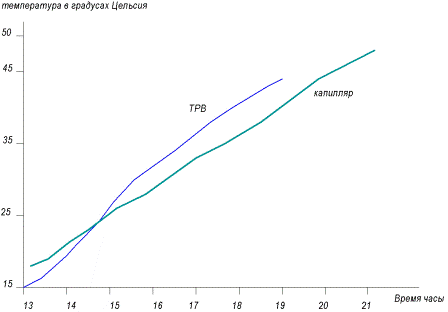

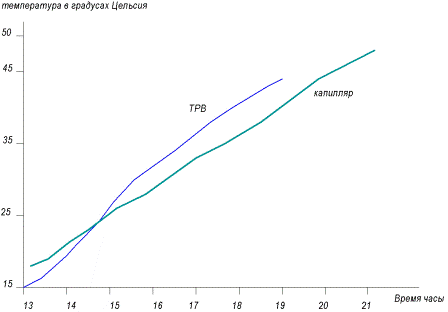

Проверка утверждений о высокой эффективности теплового насоса в качестве источника тепла. Эксперимент закончен, система признана пригодной к эксплуатации! | ||

Тепловой насос для разогрева воды в бойлере

|